Descripción

Esta máquina está diseñada para unir el moldeado y formado, la producción automatizada, ahorro de energía y gran resistencia del proceso de moldeo de la pulpa de productos libres de cortes. El equipo para envase de pulpa moldeada LD-12B-1850 puede suministrar agua de forma automática, alimenta de forma compuesta, mezclar de forma compuesta, forma al vacío, prensar en caliente, secar, formar y el remodelar, recolectar y recontar, ahorran energía, pulpa automática y ecológicos.

Aplicación

TEsta máquina adopta el sistema de control programable alemán SIEMENS PLC NC para controlar cada acción que pueden ser monitoreadas y ajustada en una pantalla táctil de video. Esta máquina puede traducir fibras vegetales (pulpa de caña de azúcar, pulpa de bambú, pulpa de paja de trigo, pulpa de caña o pulpa de madera) en envases de comida como comida al estilo occidental, platos, tazones, cajas, bandejas de supermercado y varias tazas para bebida, café y demás. Los envases son para comidas para microondas, horneada, congelada y destilada. Además el envase puede utilizarse en campos industriales y domésticos.

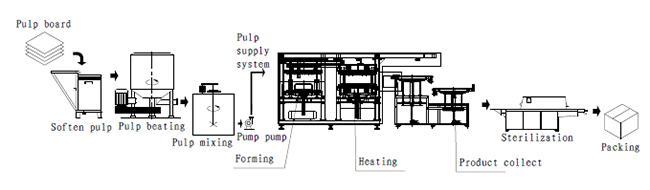

Análisis del proceso de producción

El proceso consta de cuatro partes.

1. Primero se traduce la tabla de pulpa en licor de pulpa. La tabla de pulpa, después de ser reducida por la máquina de fabricación de pulpa hidráulica, entrará en el tanque de mezcla de lechada para mezclarse con aditivos impermeables y anti aceite comestibles antes de entrar en el tanque de pulpa. El sistema de suministro de lechada aserrará con precisión y cuantitativamente, agitará hidráulicamente de forma homogénea, deshidratará al vacío y moldeará.

2. El proceso de moldeo vital ya que contiene alimentación cuantitativa de lodo, homogeneización hidráulica de lavado a contracorriente y moldeo por deshidratación por adsorción al vacío. Gracias a la tecnología avanzada, la perforación y el grosor desigual se reducen durante el moldeado. Luego del moldeo, la vajilla se transfiere al molde de solidificación de prensado en caliente, y luego se deshidrata, se seca y se solidifica. La mano mecánica remodelará la colección para finalizar el proceso.

3. Finalizando el proceso. Con la adopción del dispositivo de calentamiento de aceite conductor de calor para vajillas de moldeo de pulpa- tecnología patentada de ahorro de energía (ZL 2008 2 0101990.8), disminuye el consumo de energía al 30% y el costo de producción de envases ecológicos de alimentos de pulpa al 70% del original. El proceso cumple con los requisitos de higiene de los envases de comida y mejora la eficiencia de la utilización de la energía y la tasa de productos terminados es mayor al 98%. El producto cumple con los requisitos de FDA, SGS, BPI y con los requisitos de higiene de envasado de comida chinos.

4. Después de esos tres pasos, el producto será transportado directamente al dispositivo de recolección para la recolección y apilamiento automático de los productos sin corte.

Parámetros técnicos| Tema | Parámetros técnicos | Observaciones |

| Tamaño exterior | 9200*2730*3750mm mm | Oferta del fabricante |

| Peso de la máquina | 22T | Oferta del fabricante |

| Tamaño de la mesa de trabajo | 1850*1850mm | Oferta del fabricante |

| Capacidad instalada | 7.25KW | |

| Duración del ciclo | 45s | Calculando con un disco estándar de 9 pulgadas (16g) |

| Rango del control calificado del peso del producto | ±1.5-2.5gg | Peso estándar del producto (±1.5-2.5g) |

| potencia térmica máxima del prensado en caliente | 260KW | Oferta del fabricante |

| La altura del producto que puede fabricarse | ≦100 mm | |

| Capacidad diaria del equipo | 1500 KG(90000) | Calculando con un disco estándar de 9 pulgadas (16g) |

| Tasa de calificación de la calidad del producto | ≧95%s | Acorde con los estándares de inspección de apariencia del producto de la empresa |

Configuración

La línea de producción de la serie LD-12B-1850 cuenta con un equipo ecológico y que ahorra energía y que consiste en dispositivos: dos sets de máquina de combinación de molde para el moldeado y forma de pulpa automática, sets de máquinas combinadas de molde para moldeo y conformación de pulpa automática, formando un tanque de lechada con dispositivo de desbordamiento, deshidratación doble al vacío, dispositivo de presión libre de cortes, prensado en caliente y dispositivo hidráulico de secado conectado con aceite térmico caliente, dispositivo de recolección de productos con manipulador, dispositivo hidráulico de ahorro de energía y sistema de control PLC

El sistema puede establecer procedimientos como control de calidad y de peso del producto, remodelación automática, recolección y conteo, ajuste de tiempo de secado y forma del calor, revisión de la distribución de la energía que puede suministrar agua de forma automática, alimentar y mezclar lodo, formar vacio, dar forma bajo prensado en caliente y en secado, recolectar y contar la descarga del molde. El dispositivo de colección automática de productos consiste de un dispositivo de fibra óptica y un dispositivo de transferencia para monitorear la transferencia de productos de pulpa y otros usos. Estos dispositivos están conectados con un sistema de computación y si una falla ocurre, este sistema parara automáticamente los dispositivos y se prendera la alarma.

Características

1. Todas las partes de la máquina que están en contacto con las pulpas, incluso los tubos y las válvulas, están hechas de acero inoxidable 304, es por eso que tiene buena resistencia a la corrosión y al calor.

2. El molde de la máquina formadora utilizan una aleación de cobre o 7075 aleación de aluminio con una alta conductividad termal, alta resistencia al desgaste, alta conductividad y mucha fuerza.

3. Además, la máquina tiene patente china del este (número de patente: ZL201520507523.5): dispositivo con una bomba, cinco cilindros y posiciones múltiples.

4. Específicamente, el tipo de prensado en caliente adopta el modo hidráulico, que tiene una presión alta de hasta 15 MPa y densidad del producto con dos modos de calentamiento: calentamiento de aceite de conducción de calor eléctrico o de ahorro de energía.

5. Además la maquina funciona de forma segura las 24 horas del día y la tasa de funcionamiento seguro es de hasta un 95%